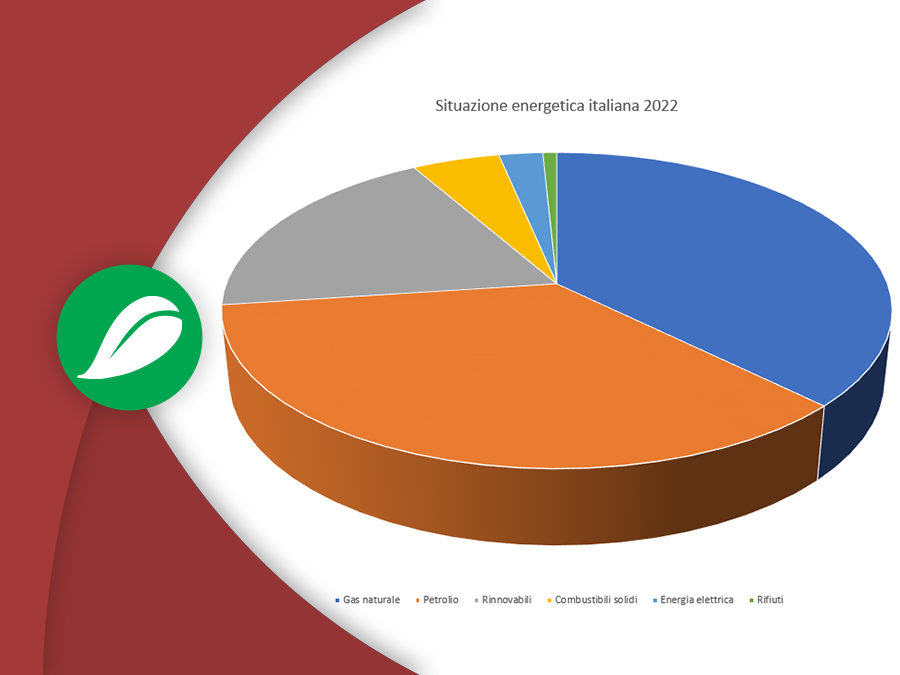

Il Ministero dell'Ambiente e della Sicurezza Energetica ha pubblicato la Relazione Annuale sulla Situazione energetica nazionale in Italia con i dati riferiti all’anno 2022.

News&Blog

Nel nostro blog troverai articoli, approfondimenti e news sui temi più attuali e rilevanti del mondo della rigenerazione urbana sostenibile.

Adeguamento Miglioramento Sismico

Noemi Roncalli 07-06-2023

In Italia l'adeguamento sismico del patrimonio edilizio esistente è di fondamentale importanza, sia per l’elevata vulnerabilità sismica delle costruzioni che per il suo enorme valore architettonico, artistico, storico e ambientale.

Riqualificazione energetica

Noemi Roncalli 05-06-2023

La riqualificazione energetica è promossa in Europa da politiche che incentivano una svolta “green” nel mondo delle costruzioni, fondamentale per la salvaguardia dell'ambiente e per la tutela della salute e del benessere dell'uomo.

RIgenerazione Urbana SOstenibile

Noemi Roncalli 02-06-2023

È necessario attuare una RIgenerazione Urbana SOstenibile richiesta dagli architetti italiani in un documento programmatico redatto nel 2012.

Monitoraggio dei consumi

Noemi Roncalli 01-06-2023

Un grande contributo all’efficienza energetica degli impianti tecnologici e dei processi industriali viene dato dai sistemi di monitoraggio, gestione e supervisione dei consumi.

Scambio sul Posto e Ritiro Dedicato

Noemi Roncalli 26-07-2023

Gli impianti solari fotovoltaici producono energia elettrica che può essere utilizzata per l’autoconsumo o per l’accumulo.

Non tutta l’energia prodotta viene auto consumata o conservata nelle batterie di accumulo.

L’energia in surplus viene re immessa in rete e commercializzata tramite diversi tipi di contratto.

World Economic Forum 2023

Noemi Roncalli 04-04-2023

Come ogni anno a Gennaio, a Davos in Svizzera, si è tenuto il World Economic Forum 2023.

Pagina 1 di 7

Contattaci ora

Hai bisogno di assistenza? Hai alcune domande? Non esitare a contattarci.

Rispondiamo in 24 ore.

CHIAMACI

OPPURE SCRIVICI